Minder blessures door inzet technologie

De werkdruk in distributiecentra kan flink hoog liggen. Productiviteitsnormen worden keer op keer aangescherpt en moeten worden gehaald. Piekperiodes rond feestdagen. Wat betekent dat voor de magazijnmedewerkers? Gaan ze wel goed voorbereid de werkvloer op? Blessures liggen op de loer. Voorkomen is beter dan genezen.

Lees verder

De toegenomen complexiteit van omnichannel retail heeft de uitdagingen in de supply chain groter en uitdagender gemaakt. Dit, gecombineerd met enorme pieken rond de feestdagen, stelt e-fulfilmentbedrijven en logistiek dienstverleners ieder jaar weer voor een enorme opgave. “Het inbeelden van een distributiecentrum gedurende piekperiodes roept ongetwijfeld beelden op van dozen die met grote snelheid over transportbanden worden verplaatst en medewerkers die druk bezig zijn met het tillen, verpakken en scannen van producten”, aldus Casper Zweers van Zebra Techologies in een column die hij de afgelopen feestdagen verspreidde. “Het is eveneens makkelijk je in te denken dat mogelijk letsel of blessures het resultaat zijn van zwaar tillen”, zo stelt hij. “Het is echter ‘repetitive strain injury’ (RSI) dat de grootste oorzaak is van pijn op de werkvloer. De aard van het continue scannen met hoge snelheid heeft een domino-effect op de frontliniemedewerkers.”

Lichtgewicht handscanners

Om dit tegen te gaan, hebben logistieke bedrijven en magazijnen geïnvesteerd in technologie die beter in staat is capaciteit en ergonomie met elkaar samen te laten vallen. In de logistieke operatie van Asics Europe hebben nieuwe handhelds in het Europese distributiecentrum ervoor gezorgd dat de productiviteit met een uur per werkdag is toegenomen. Daarnaast merken werknemers – die wel tot 2,400 scans per werkdag kunnen uitvoeren – het comfort ervan en verminderde inspanning. Lichtgewicht handscanners maken het mogelijk dat het scannen van barcodes, checkboxes, tekstvelden en handtekeningen tegelijkertijd gebeurt, en reduceert bovendien vermoeidheid en blessures onder personeel.

RFID en drones

ID Logistics heeft op eenzelfde manier draagbare terminals in gebruik genomen om de productiviteit en efficiëntie van zijn mobiele werknemers in magazijnen te verhogen. Ze kunnen sneller en comfortabeler werken. In een magazijn helpt Zebra medewerkers met het traceren van producten door een combinatie van RFID en drones. Deze combinatie versnelt de ontdekking van goederen en betekent een spectaculaire verhoging van de nauwkeurigheid van voorraadmanagement. Ondertussen, combineren de uitvoerders van ID Logistics draagbare technologie met tablet computers om de productiviteit van het personeelsbestand te vergroten

Naast de veiligheid van frontliniemedewerkers, transformeert technologie ook de efficiëntie van magazijnen over de hele wereld. Het gebruik van Artificial Intelligence wordt steeds meer gemeengoed. Eveneens hebben slimme aanpassingen en upgrades medewerkers in de hele supply chain geholpen de efficiëntie te maximaliseren en de inventarisatie van magazijnen en de keten beter te kunnen managen.

Tijdens de drukke piekdagen, wanneer het aantal oproepkrachten oploopt, is snel schakelen en trainen cruciaal. Het is dan niet onbelangrijk dat logistieke bedrijven over de technologie beschikken die hen in staat stelt medewerkers te trainen om ze zo snel te kunnen inzetten maar ook het risico op fouten te reduceren. Ook is het mogelijk om een training op de handheld zelf te zetten. Het gebruik van video’s om de training te versnellen, helpt werknemers ook om sneller productief te zijn.

Uitzendorganisatie OTTO Work Force werkt al enige tijd met een virtual reality training. Magazijnen van grote klanten worden op de computer nagebouwd, zodat nieuwe medewerkers in virtual reality het pand en de werkzaamheden al goed hebben leren kennen op de dag dat ze voor een logistiek bedrijf aan het werk gaan. De resultaten zijn goed: medewerkers zijn sneller effectief aan het werk en voelen zich daarin ook prettiger op de werkplek.

Cobots

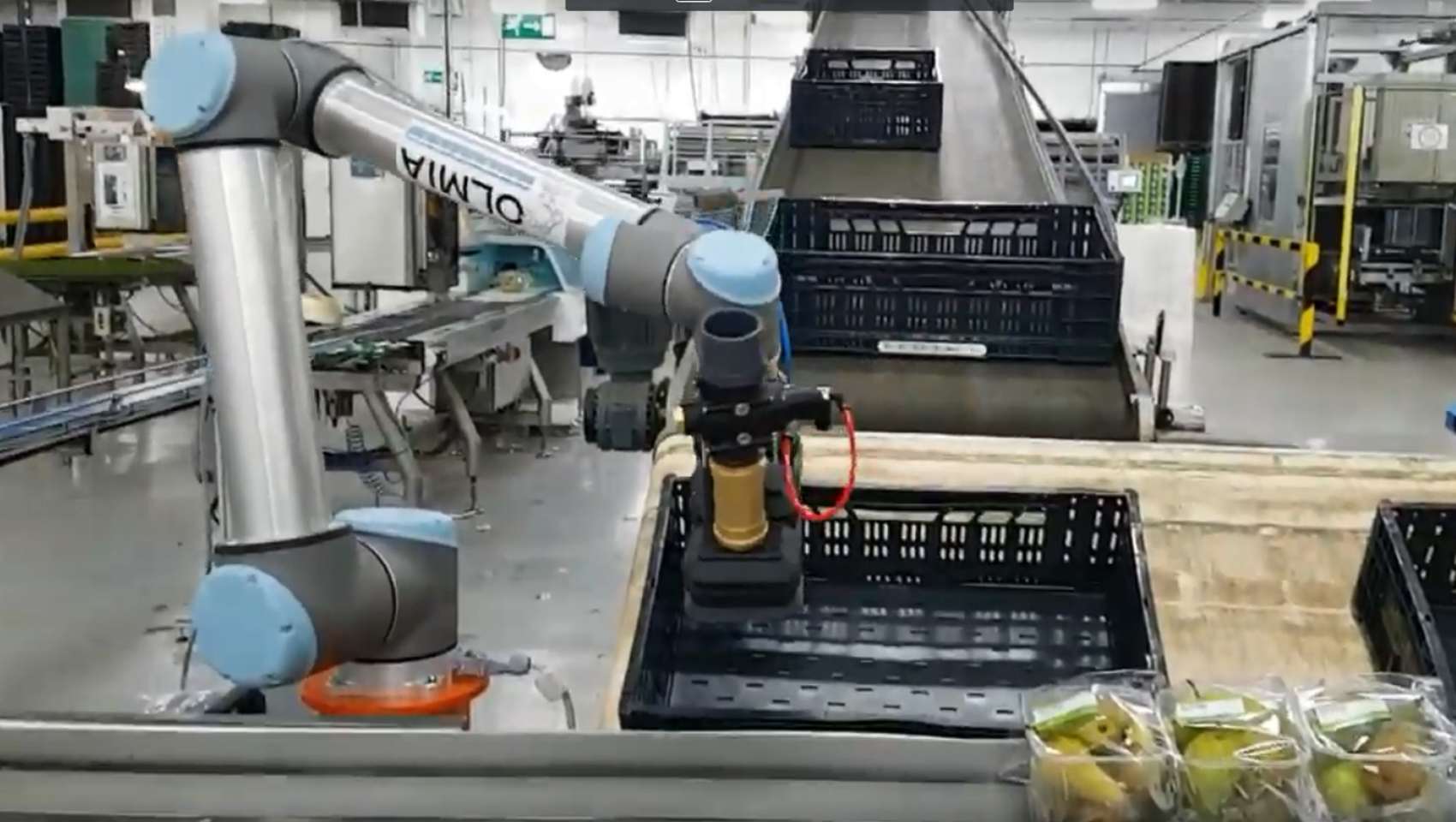

The Greenery testte in het nieuwe retail distributiecentrum in Barendrecht in de praktijk een cobot (collaborative robot). Daarnaast onderzocht het bedrijf de mogelijke inzet van een industriële robot. Ook test het bedrijf welke AGV-oplossing het beste kan helpen in het logistieke proces. Het belangrijkste doel is dat met de geplande robotisering het magazijnpersoneel ontlast wordt bij zware en repeterende werkzaamheden.

“Het robotiseringsproces is vooral ingezet vanuit een ergonomisch perspectief met andere woorden: de mens staat daarbij altijd voorop”, aldus Edwin Poldervaart, directeur Supply Chain Management bij The Greenery, Het robotiseringsplan begon anderhalf jaar geleden vaste vorm te krijgen mede onder invloed van de relatief grote hoeveelheid oudere werknemers die relatief zware en veel repeterende werkzaamheden moeten uitvoeren. Poldervaart: “Denk hierbij aan vullen en stapelen van gevulde transportverpakkingen. Dit zorgt voor uitval van personeel. Met oog op een steeds ouder wordende personeelsbestand en toenemende krapte op zowel de arbeids- als ook de uitzendmarkt bleek robotisering op onderdelen van ons productieproces een interessante oplossing. Het afgelopen jaar zijn we gaan kijken naar plekken in het proces, waar we de mens kunnen ondersteunen. Mijn visie is niet om nu alles te robotiseren. Dat kan ook niet bij ons omdat in ons proces mensen visueel nog altijd veel handelingen moeten uitvoeren. Robots zijn daarin (nog) niet zover.”

Het robotiseren van bepaalde processen in het distributiecentrum wordt in drie fases gerealiseerd. Het moet in april dit jaar klaar zijn.